- A+

1、前言

叠合箱网梁楼盖是集现浇与预制技术优点与一身的综合建筑技术。是我省推广的新科技成果之一。它由预制叠合构件 “叠合箱”与后浇肋梁连接成梁板合一的整体。具有底部平整、大空腔蜂巢构造及空间受力的特性、箱体前期起到肋梁模板的作用,后期则参与结构整体受力。在对多个单位工程施工中,通过精心施工和工艺改进,总结出一套较成熟的施工程序,本工法重点阐述叠合箱网梁楼盖的支模、叠合箱安装、钢筋绑扎及混凝土浇筑等工序的施工工艺。

2、特点

叠合箱网梁楼盖可以实现大跨度大空间, 非预应力即能做成24米的跨度。具有自重轻、承载力高,耐火、保温、隔声性能良好、能够满足对建筑物多功能多用途的要求,并具有刚度大、整体性好、抗震性能强的特点,并可节省模板,减少现浇砼量、缩短施工周期,加快施工进度。

3、适用范围

本工法适用于各类多层跨度较大的建筑工程, 如: 商场, 多层仓库, 多层厂房, 大会议厅, 图书馆, 地下车库, 多层车库, 教学楼, 电视演播厅, 写字楼, 办公楼, 小型体育馆等。

4、工艺原理

“叠合箱”即采用厂家生产的高强砼预制叠合构件,是由顶板(最小厚度为40mm),底板(不考虑受力时最小厚度可为20mm,考虑受力时不小于40mm。)和侧板(厚度为8~12mm),组合成中空封闭的 “叠合箱”体,按设计要求将“叠合箱”摆放在平整的底模板上,使箱体与箱体之间形成肋梁,并将底板和顶板的外锚筋与肋梁主筋钩锚牢固,与后浇筑肋梁连接成梁板合一的整体,使箱体参与结构整体受力,具有底部平整、大空腔蜂巢构造及空间受力的特性。

5、施工前准备

5.1、作业条件:

5.1.1编制模板、“叠合箱”安装、钢筋绑扎、砼浇筑施工方案,经公司总工审核批准后报监理工程师审批。

5.1.2、与提供叠合箱预制构件的专业公司签订合同,以提供符合设计要求的构件的规格型号和技术指导。

5.1.3、模板的竖向支撑安装在基土上和楼层地面时应加设垫板,基土必须夯实并有排水措施。

5.1.4、每层支模前在垫板上弹线,复核准确,确保模板支撑、竖直支顶在肋梁部位;

5.2、材料及施工工具

5.2.1叠合箱顶板,底板和侧板

根据设计要求与生产“叠合箱”构件厂家确定规格型号,数量,进场后应检验其规格型号、混凝土强度、配筋量、钢筋型号等,并要求厂家提供出厂合格证明文件。

5.2.2 吊装、人工搬运叠合箱就位的专用自制工具、夹具。

5.2.3 板筋与肋梁筋锚固专用自制绑扎工具。

5.2.4 密封用聚合水泥浆,水泥浆应掺建筑胶,缓凝剂或发泡剂、或用双面胶条。

5.2.5 肋梁钢筋的品种和质量必须符合设计要求和有关标准的规定。

5.2.5 小直径振动棒、

6、操作工艺

6.1、工艺流程

搭设满堂模板支架→铺设模板→验收检查→叠合箱布置、放线→安装叠合箱底板→绑扎肋梁钢筋→底板筋与肋梁筋锚固→安装叠合箱侧板→安装叠合箱顶板→顶板筋与肋梁筋锚固→检查验收→浇筑混凝土

6.2搭设满堂模板支架

6.2.按模板施工方案搭设模板支架,宜采用满堂模板支撑体系,使用钢管脚手架杆,应适当加大底模板的刚度,减少底模板的变形,支柱下安装可调螺旋支座。并在支柱位置在垫板上弹线控制。(见图一)。钢管模板支架应符合《建筑施工扣件式钢管脚手架安全技术规范》的有关规定

6.3铺设模板

满铺20mm厚木胶合模板,起拱高度按短跨尺寸的1/500考虑。支模完成后严格按《混凝土结构工程施工质量验收规范》有关规定检查验收。

6.4叠合箱布置、放线

在底模板上弹好叠合箱底板的安装位置线,以保证箱体位置准确。

6.5安装叠合箱底板

6.5.1预先将叠合箱底板的外伸钢筋向上弯起90度,(稍成钝角以便摆放底盒),弯钩后的外伸筋水平段长度为肋梁宽度减2mm。

6.5.2在底模板上,对应叠合箱底板的弹线位置,用聚合水泥浆浇出密封灰条,水泥浆应掺建筑胶,缓凝剂,或发泡剂,胶条的高度不易小于6mm.,浇完密封条后应立即摆放叠合箱底板,并用橡皮锤震击底盒中心,(不应震击叠合箱四角,以防胶条起不到作用),震到盒底面与模板之间没了缝隙为止,以保证封条压实于盒底与模板之间, 以确保底板与底模板之间不产生漏浆。(注意仔细对照专业公司提供的箱型布置图,防止放错箱型)

6.6绑扎肋梁钢筋

6.6.1肋梁主筋及箍筋下料前一定要确定图纸对混凝土保护层的要求。主筋保护层厚度一般要求是:侧向保护层厚8m, 上下保护层25mm。肋梁箍筋制作的箍筋折弯半径应符合设计要求,不应随意将折弯半径加大,确保主筋位置正确。

6.6.2在肋梁位置绑扎肋梁钢筋,肋梁钢筋按设计要求采用HRB400型钢筋,底部钢筋的连接采用机械连接,接头位置底部钢筋应在支座内,上部钢筋在1/3跨中以内,上部钢筋可采用搭接焊连接。

6.6.3肋梁钢筋绑扎完毕后按《混凝土结构工程施工质量验收规范》和《钢筋机械连接通用技术规程》有关规定检查验收。

6.7底板筋与肋梁筋锚固

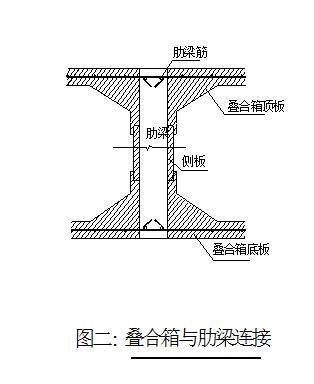

按图纸要求将叠合箱底板外锚筋与肋梁底层主筋钩锚牢固。就是将叠合箱底板外伸筋90度弯钩绕过底层外侧肋梁主筋,并弯成135度角(见图二),可用自制专用工具弯折。

6.8安装叠合箱侧板

6.8.1根据设计要求确定叠合箱侧板高度,现场制作成箱体,检查尺寸必须符合要求。并在箱框侧板每面钻4个直径4mm圆孔,为加固箱体定位穿绑铁丝预留孔眼。

6.8.2用建筑胶掺和水泥净浆(聚合水泥浆)抹在叠合箱底板企口上,并立刻将叠合箱的侧板安放就位并挤实。

6.8.3侧板安放就位后拉线检查、调整,确保叠合箱位置准确。然后用14#铁丝套过木方(木方40mm×40mm、长度与侧框高度同),穿过侧框板、肋梁与对面叠合箱侧板连接拧紧,以防止浇筑混凝土时箱体受混凝土挤压变形

6.9安装叠合箱顶板

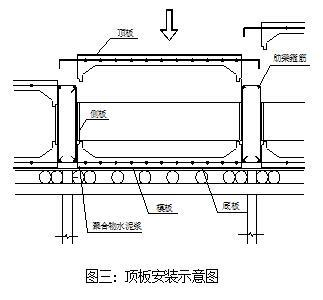

6.9.1预先将顶板的外伸钢筋向下弯起90度,弯钩后的外伸筋水平段长度为肋梁宽度减2mm,使弯钩跨过上层外侧肋梁纵筋。

6.9.2在侧板的上边缘抹聚合水泥浆后立刻将叠合箱顶板安置就位(见图三)。

6.10顶板筋与肋梁筋锚固

将叠合箱外伸的拉接筋与肋梁纵筋按图纸构造要求连接牢固(同底板外伸的拉接筋的锚固连接)。

6.11 水电安装预留

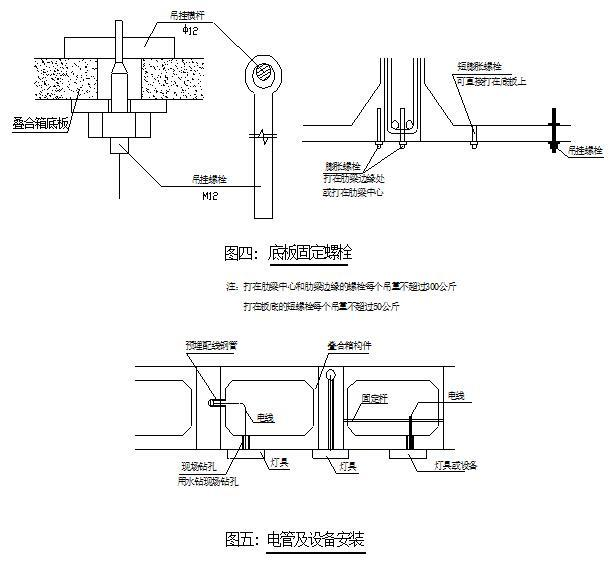

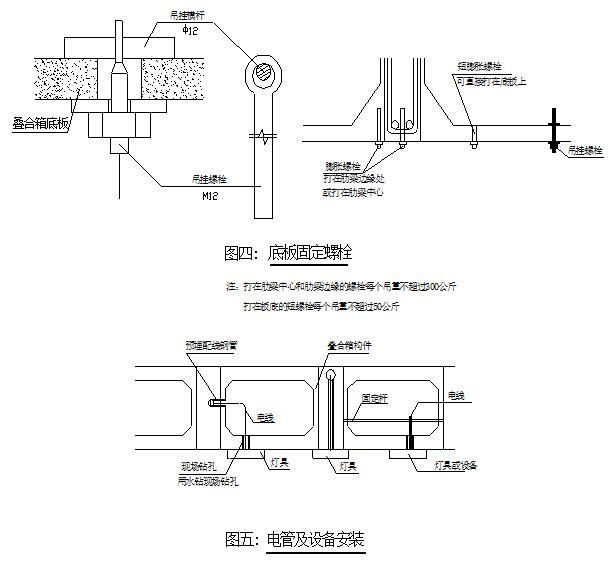

6.11.1叠合箱底、顶板的水电安装预留孔洞,可用电动水钻钻孔,预留安装的配电穿管,灯具螺栓、电扇吊钩等应在安装叠合箱顶板前完成(见图四、图五)。

6.11.2有防水要求的部位如厕所、洗浴间地面,设计成暗箱结构,即在叠合箱顶板上绑扎楼板钢筋,浇筑成整体混凝土平板,以提高防水效果。

6.12检查验收

重点检查肋梁预留宽度、板筋与肋梁筋锚固等必须符合要求,肋梁内杂物必须清除干净

6.13浇筑混凝土

6.13.1对已经就位的叠合箱侧板进行喷水,以防止现浇混凝土失水。

6.13.2由于肋梁截面尺寸较窄,钢筋间距小,为便于施工,混凝土宜掺加减水剂,塌落度应不小于14-16mm,石子粒径不应大于20mm。混凝土浇筑施工过程中应严格监督控制,混凝土振捣应使用小直径振动棒,确保振捣密实,严禁振动棒直接接触到叠合箱侧板上震捣。

6.13.3按现浇混凝土结构施工工艺规程进行施工,混凝土宜连续浇筑,分班作业,尽量减少施工缝的留置,如确需留置施工缝,应在施工方案中详细规定。

6.13.4混凝土浇筑完毕后的12h以内对混凝土采用塑料薄膜或草袋覆盖、浇水养护。应符合规程规定的养护时间。

6.13.5当混凝土强度达到1.2N/mm前不得在其上踩踏或进行上一层的支模。强度达到100%方可拆除底模立柱。

7、成品保护

7.1叠合箱板进场后应轻搬轻放,用木方支垫,叠放时以5-8个为宜。

7.2在安装完叠合箱底板、肋梁钢筋绑扎完成后,安装侧板箱框时,应在底板上安放木马凳,搭设临时脚手板,避免踏踩已绑扎好的肋梁钢筋。

7.3人工浇筑混凝土,吊运混凝土卸料时,应在安装好的叠合箱顶板上铺存料的钢板,不得直接在箱板上卸料。

7.4 应避免拆模时下落的重物对叠合箱板的撞击。

8、劳动力组织

8.1木工支模、钢筋制做、绑扎可按一般木工、钢筋施工班组的劳动力组织施工。

8.2现场制作叠合箱侧板箱框,由木工班组完成,按设计要求,每批以一层用量为宜,提前制做好备用。

8.3在满堂满铺的模板上安装叠合箱板,一般采用塔吊吊运,人工抬板安装,以壮工为主,校正位置可由1-2名木工技工完成,预制叠合箱板筋与肋梁筋锚固,工作量较大,应安排3-4名钢筋工调整钢筋锚固弯折角度。安装叠合箱板施工应不少于10人。

8.4肋梁混凝土浇筑,可采用泵送或人工浇筑,人工浇筑采用塔吊吊运,人工用铁锨入模,振动棒振捣。入模、振捣可分为2组以上,浇筑施工每组不少于3人。

9、安全施工

9.1叠合箱网梁楼盖施工,涉及模版、钢筋制做、机械连接、焊接、绑扎、混凝土的浇筑和叠合箱板的安装,所含分项工程较多,施工中应按各分项工程和相关工种进行安全技术交底。

9.2 叠合箱板的吊运采用自制专用托盘,每次吊运以5-8个为宜(规格1000×1000mm,每个约重110Kg), 叠合箱板安装时可人工用专用夹具抬起就位,抬板时夹具应夹牢叠合箱板,抬板人应协调一致,注意安全。

10、质量要求

10.1 叠合箱的混凝土强度,配筋量,钢筋型号及规格型号应符合设计要求,并符合预制钢筋混凝土构件的有关条文规定。

10.2 叠合箱侧板箱框的制作,应重点控制几何尺寸,箱框长、宽与底、顶板的企口尺寸一致,高度符合设计要求。

10.3 叠合箱之间预留的肋梁宽度必须符合设计要求。混凝土肋梁施工质量应符合《混凝土结构工程施工质量验收规范》规定要求

10.4 应向提供叠合箱预制构件的专业公司索取《新技术推广证书》、《技术鉴定证书》复印件、出厂检验合格证书等资料。作为工程施工归档资料。

- 微信公众号:BIM免费自学

- 提供BIM自学攻略,学习资源,BIM技巧,行业最新趋势等,每天陪你一起进步。

-

- 站长微信

- 合作请扫码添加微信

-