- A+

2023年,国务院印发《数字中国建设整体布局规划》,要求加快数字中国建设。水利部于2024年4月印发了《关于推进水利工程建设数字孪生的指导意见》,要求充分发挥数字孪生技术对水利工程建设高质量发展的驱动作用,提升水利工程建设全要素、全过程数字化、网络化、智能化管理能力,推动BIM技术、智能建造等在水利工程建设领域的综合应用。数字孪生在工程设计、信息化等方面已经有较为广泛的应用,但在水利工程施工阶段的应用还不够深入,尤其是在流道模板制作等对工程质量、工期、费用等影响较大的方面应用较少。流道作为大中型泵站工程施工的关键环节,不仅影响泵站水流的水力学性能,还直接关系到泵站运行效率,因此,流道模板制作是泵站工程质量控制的关键之一。传统的流道模板制作受施工人员经验影响较大,难以确保施工质量,同时存在耗时长、材料浪费等问题。随着国家数字孪生建设的推进,BIM技术在水利工程中的应用逐渐深化。本文基于荆州市新建盐卡泵站工程进水流道木模制作,总结了一套基于BIM技术的大中型泵站流道木模板制作方法,为类似工程提供参考。

荆州市新建盐卡泵站位于湖北省荆州市,为城市排涝泵站,泵站工程等别为Ⅱ等,泵站规模为大(2)型,工程总投资3.9亿元。主泵房采用块基式泵房,安装6台套1700HLQ9.17-15.36型混流泵,装机容量6×1800kW。工程于2019年初开工建设、2022年底完工。进水流道采用簸箕型流道,一机两孔,流道顶部高程25.3m, 流道底板高程21.65m, 进水前池为箱涵结构。

1 问题与方法

1.1 问题分析

水利工程中,大中型泵站流道模板的制作至关重要,是流道施工质量、工期、费用等控制的关键因素之一。传统流道木模制作通常未进行深入设计,仅依靠设计单位提供的流道设计图进行模板制作。模板制作过程中需要施工人员根据工程经验选择模板制作工艺,对工人的依赖性较强,不能实现标准化制作和精确可控,BIM技术的应用,可有效解决这一问题。

1.2 施工方法

根据设计图纸和CFD模型实验结果,构建BIM三维模型,计算模板荷载和应力分析。结合施工实际情况,设计模板支撑结构,并将其嵌入流道模板模型中,对模板承载力进行复核。将模板支撑结构和主要模板结构进行虚拟分割并编号出图,送往加工厂加工,形成装配式结构件,进行模块化拼装。

2 技术要点

2.1 BIM建模

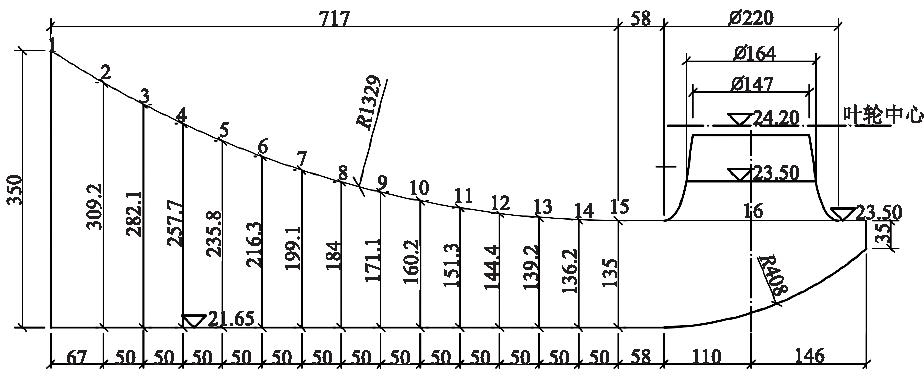

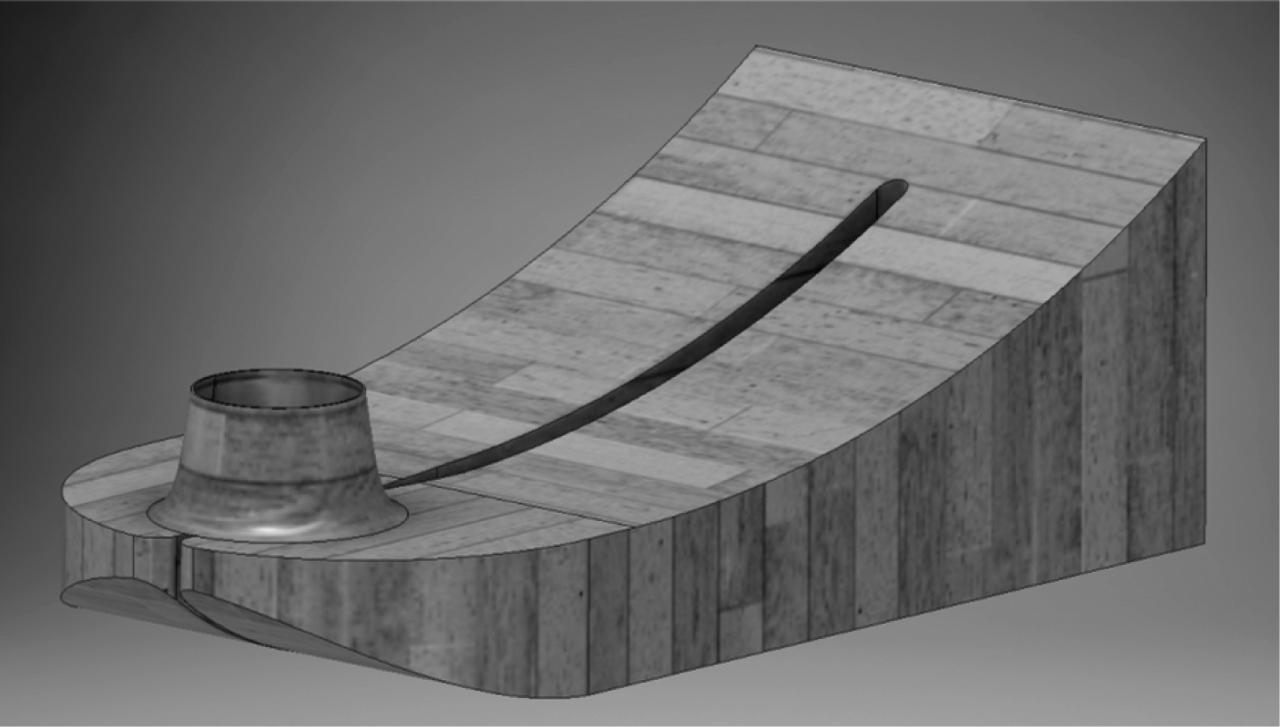

BIM建模前,对设计图纸进行分析,绘制流道模板结构如图1所示,导入BIM建模软件(本文采用Autodesk Inventor软件)制作三维模型。模型建立后,选择相应模板材质,并设置其物质性质指标,流道BIM模型示意如图2所示。

图1 进水流道设计图

图2 流道BIM模型示意图

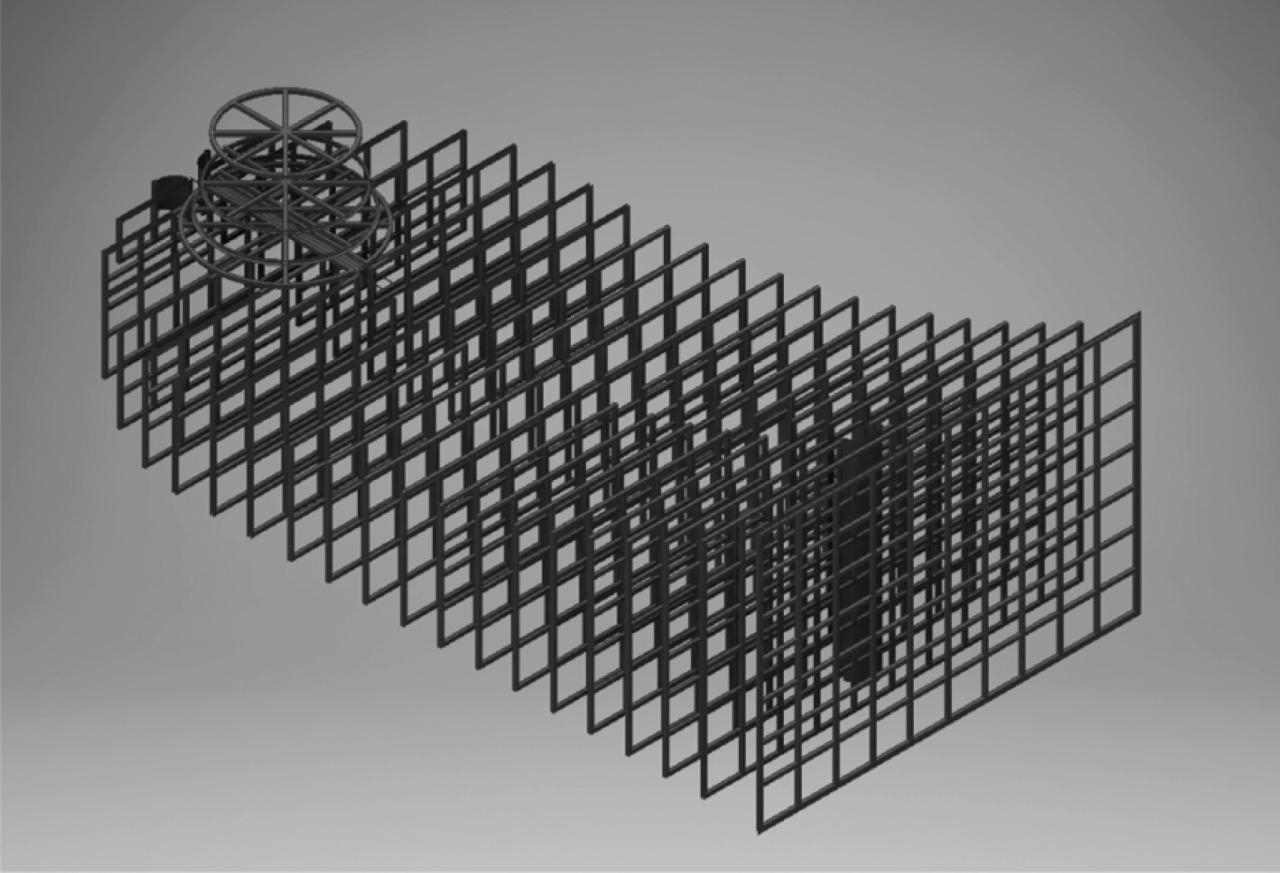

根据荷载计算及工程经验初步设置模板支撑结构,带入BIM模型中利用Autodesk Inventor应力分析模块进行应力分析,根据应力分析结果调整模板支撑结构布置方案,确保模型具有足够的支撑强度。

模板支撑结构的设计是模板制作质量控制的关键因素之一。结构复杂曲面要对支撑龙骨加密设计,荷载集中或较大位置,要结合钢支撑加固龙骨,以便更好控制模板形态,防止混凝土浇筑时的形变。支撑结构设计以纵向断面龙骨为主,依次编号出图,送加工厂加工。龙骨加工好后根据编号进行组装,纵断面龙骨示意如图3所示。

图3 纵断面龙骨示意图

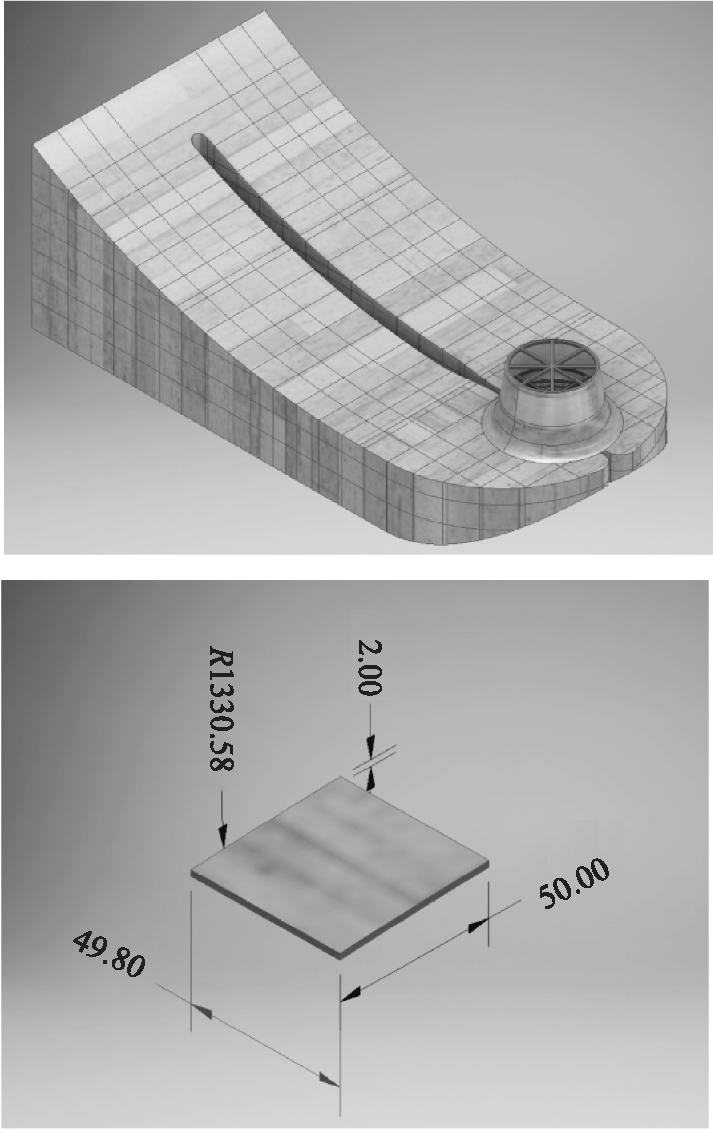

2.2 模板虚拟分割

为实现流道模板制作的标准化,根据施工实际情况和模板结构特点对模板进行虚拟分割,并对分割后的模板编号,出图后送加工厂加工。模板虚拟分割需和模板支撑结构结合,分割缝尽可能落在支撑龙骨上,便于组装阶段模板拼装,复杂曲面模板需设置加强龙骨。模板分割方法可结合软件网格划分或手动分割,对于结构复杂、荷载较大部位需根据施工实际情况考虑施工便捷性和质量可控性等手动调整模板分割方案,模板虚拟分割示意如图4所示。实例盐卡泵站工程进水流道模板共分为392块,分为4类,即平直模板(侧模)、微曲面模板(底部及顶部模板)、异形复杂模板、圆弧模板(出口段),模板分类后,根据不同的精度要求,编码出图后在木工加工厂集中加工。

图4 模板虚拟分块示意图

2.3 模板拼装

模板拼装是模板制作质量控制的关键之一,拼装过程中,可视情况对模板进行修整,模板拼合缝隙较大时可用橡胶条填缝,原则上拼装缝隙不得大于5mm,不满足要求的模板需重新制作。

拼装过程中的测量定位是关键,纵向断面龙骨在BIM建模时已设置中心线位置,龙骨组装过程中,需对中心线重新复核,确认无误后固定龙骨。

2.4 质量检查

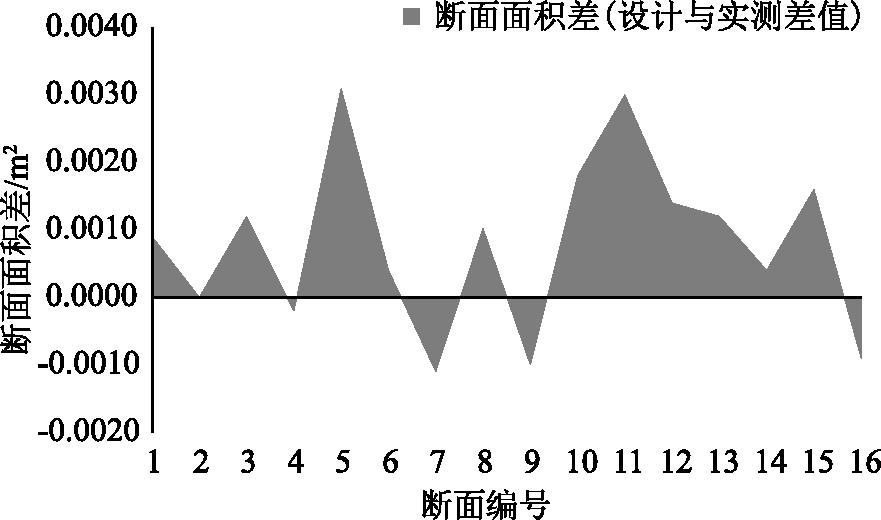

流道混凝土浇筑完成并拆模后,复核流道断面尺寸等关键数据,并与设计图纸进行对比分析。通过对实例盐卡泵站工程浇筑完成后的流道断面面积测量,得到设计断面面积与实测断面面积差值如图5所示,图中设计断面面积与实测断面面积最大差值出现在断面4,为0.0031m2,断面0—8模板形态控制较好,断面9—14实测断面面积均小于设计断面面积,此部分模板受到外部荷载最大,但差值最大不超过0.003m2。

通过对实例盐卡泵站工程浇筑完成后的流道外观检查得到,流道整体形态较好,未出现明显的漏浆、错台等问题,模板接缝平整、光滑,最大错台尺寸小于2mm,且少于5处。

图5 设计断面与实测断面面积差值图

3 效益分析

3.1 工期效益

大中型泵站工程中流道模板制作通常是制约流道工期的关键因素之一。传统模板制作对工人经验依赖性较高,且制作周期长。实例中盐卡泵站工程流道模板制作计划工期为3个月,采用基于BIM技术的模板制作方案后,工期缩短至1.8个月,节约工期约40%,为流道施工创造了有利条件。

3.2 经济效益

与传统流道模板制作方法相比,BIM模型能够精确计算模板制作所需材料工程量,避免材料浪费。通过BIM模型的应力分析计算成果,调整支撑结构布置方案,局部荷载较大部位辅助钢架支撑,进一步节约材料。以盐卡泵站为例,采用了BIM技术的模板制作方法在人工、材料、机械使用等方面可节约29%的费用,见表1。

3.3 质量提升

传统流道模板制作通常采用木板拼接方式,制作过程中裁剪拼接随意性较大,模板接缝缝隙控制能力不足,导致混凝土浇筑后模板接缝痕迹明显,容易出现漏浆、错台等质量问题,需要重新打磨修整。

| 工期/月 | 人工费/万元 | 材料费/万元 | 机械使用费/万元 | 合计/万元 | ||

| 1 | 传统模板制作方法 | 3.0 | 10.8 | 7.6 | 2.0 | 20.4 |

| 2 | BIM模板制作方法 | 1.8 | 6.5 | 6.2 | 1.8 | 14.5 |

| 节约费用 | 4.3 | 1.4 | 0.2 | 5.9 | ||

注:本文实例中共用木材630m2,只计算直接成本,未计工期影响或施工条件变化产生的费用。

通过基于BIM技术的模块化、精细化的设计、加工和拼装,有效减小了流道模板拼接缝隙。通过控制模块化模板曲面形态,使得拼装后的流道模板整体曲线形态得以较好的控制。盐卡泵站工程流道模板接缝平整光滑,大部分不需要处理,流道形态和外观质量有了明显提升。

3.4 社会效益

采用基于BIM技术的大中型泵站流道模板制作技术,积极响应水利工程数字孪生建设的应用实践,尤其是在补足工程施工阶段数字孪生应用不足的短板具有重要意义。

BIM技术在流道模板制作中的应用,提高了流道形态控制质量,使得流道水力学性能进一步提升,进而提高泵站运行效率,使泵站发挥更大效益。

对于工期紧,尤其是急需发挥排涝、度汛功能的泵站工程建设,流道模板制作工期的缩短可使工程整体发挥效益的步伐加快,提早让人民受益,促进当地经济社会发展。

4 结论与建议

传统的流道模板制作方法难以有效控制质量,且制作周期长。BIM技术的应用实现了流道模板制作的精细化和模块化控制,标准化的加工和拼装降低了对工人技术经验的依赖,质量控制过程中的不可控因素减少,提高了模板制作质量;精确的模板设计和加工减少了材料用量,节约费用;加工和拼装的模块化进一步缩短了模板制作工期。BIM技术在盐卡泵站中的实践,节约了29%的模板制作费用,缩短制作工期约40%,流道外观质量良好,有效解决了流道施工中质量控制难、外观质量保证难等问题,工程效益显著,为类似工程的建设积累了经验。

目前水利工程施工阶段BIM技术的应用还不够深入和成熟,继续探讨BIM在施工工艺等方面的深度应用对推进数字孪生在水利工程领域的全面发展具有重要意义。

- 微信公众号:BIM免费自学

- 提供BIM自学攻略,学习资源,BIM技巧,行业最新趋势等,每天陪你一起进步。

-

- 站长微信

- 合作请扫码添加微信

-