- A+

引言

在传统施工模式下,钢木混合节点的设计往往依赖于二维图纸和人工经验,难以精确表达节点的复杂几何形态与力学特性,导致施工过程中容易出现误差,影响整体结构的安全性和稳定性[1]。在此背景下,BIM技术凭借其强大的可视化、信息化和一体化能力,为钢木混合节点的设计与施工提供了新的解决方案。BIM技术通过构建三维数字模型,将节点的几何信息、材料属性、施工工序等数据集成于一体,实现了节点设计的精确模拟与施工过程的可视化预览[2]。下文将基于BIM技术的应用,以示范区嘉善片区商业配套项目为例,对此展开设计。

1示范区嘉善片区商业配套项目概况

1.1工程概况

项目位于浙江省嘉善县西塘镇,西临贞观路、北临中兴路,南临十里港。建筑占地面积为20 005 m2,总建筑面积12 821.79 m2,地上两层,建筑室内区域建筑面积为8 131.45 m2,机动车停车库建筑面积为3 949.53 m2,建筑室外区域建筑面积为740.81 m2(雨篷、挑檐等)[3]。

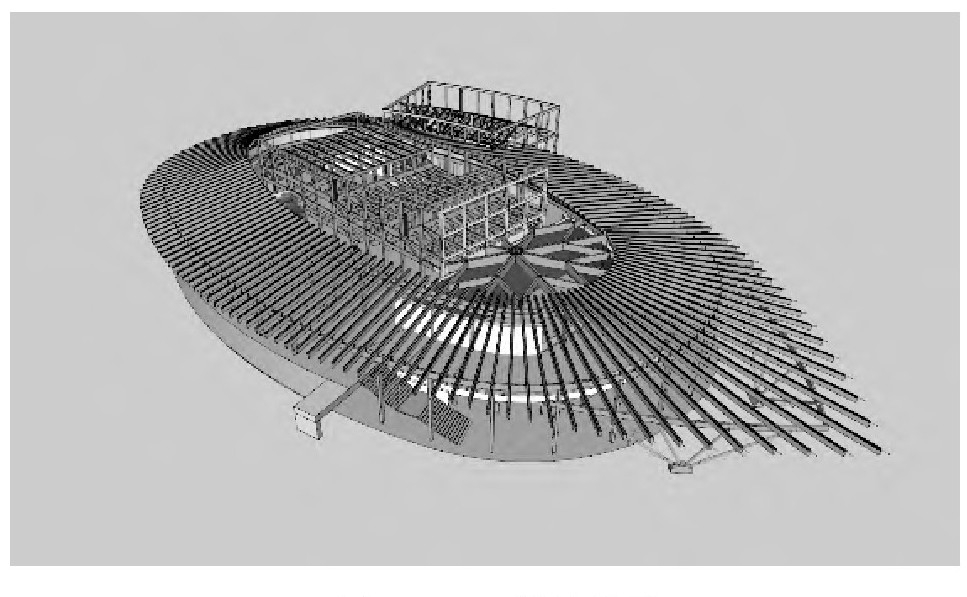

试点项目为长三角示范区企业交流中心,建筑造型犹如一叶扁舟,项目按照绿色建筑三星标准进行设计,是嘉善首个集会务、展览、研学、节庆活动、主题市集等大型活动于一体的商业交流服务基地。未来,基地将以“公益+商业+搭建企业交流合作推广”的模式,打造全方位、多功能、多元化服务基地[4]。钢木组合屋面造型如图1所示。

图1 钢木组合屋面造型

1.2工程结构概况

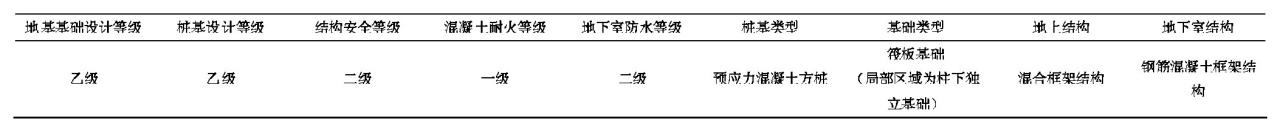

本项目建设地点位于嘉善县西塘镇良壤二期东侧地块,西临贞观路、北临中兴路。该项目建筑地上2层,西北部三边为停车库,一层做现浇混凝土框架结构,二层楼面以上做1层木框架;东南部三边开敞,做2层木框架。西北部建筑外围停车库区及景观堆土区做1层混凝土框架;庭院区仅做基础底板[5]。各单体嵌固面均取基础顶面,抗震等级三级。在此基础上,对建筑基础结构的设计等级与基础构成进行分析。如表1所示。

表1 结构设计等级与基础构成

1.3技术概况与难点

本项技术的难点首先在于屋面无混凝土结构层,采用OSB板封顶,而OSB板拼接存在缝隙,几乎无防水性能,存在较大漏水隐患;同时,屋面板最长达32.5 m,在受高温烘烤下易产生一定量的伸缩变形,需保证屋面施工完成后整体大面的顺直平整;此外,需采取相应措施保证屋面防雷的技术要求;屋面的铝镁锰板采用手工咬合,需采取有效措施保证金属板的抗风要求,同时保证咬合后的折边曲度平顺美观[6]。

2基于BIM的钢木混合节点结构建模

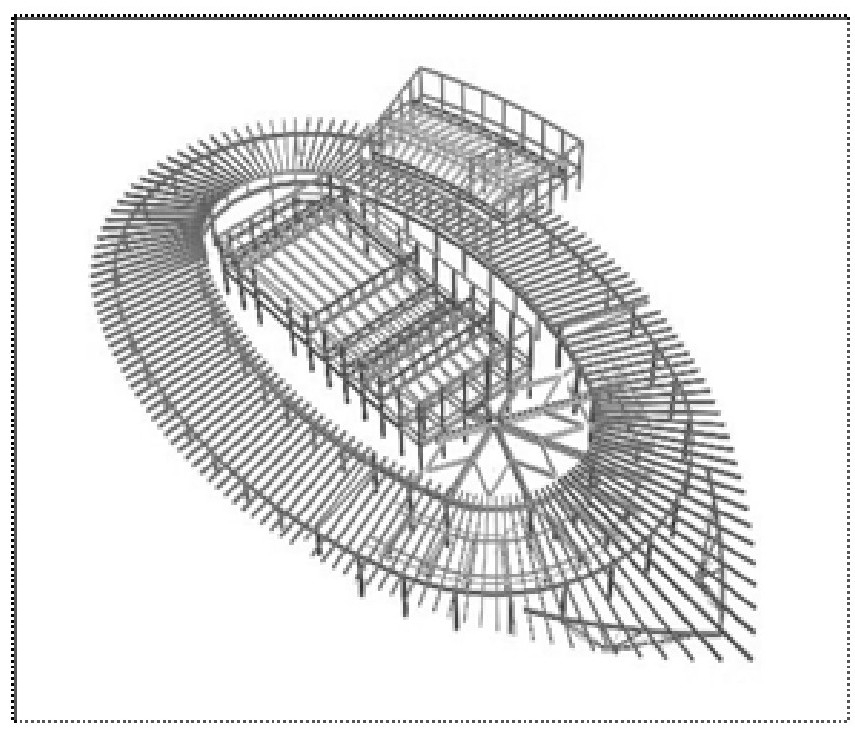

利用RHINO-GH-TEKLA系列软件进行三维建模,并对构件进行精准化切分、编号,从而指导工厂精细化排产。特别是针对外环走廊的辐射梁、大会议室大跨度拉索梁、数字沙盘上空放射式雪花形木框架结构体系、南侧室外平台8立柱悬挑胶合木梁等复杂节点造型,利用软件三维放样指导完成工厂预制化加工[7]。图2为Rhino软件建模效果。

图2 Rhino软件建模效果

运用参数化编程技术来定制化生产每个构件的加工指令,精准指挥机械臂处理胶合木原料,实现高效而精细的生产排程。在后端,智能制造工程师依托参数化软件,预先编制出一套灵活可调的通用代码框架,该框架专注于输出加工所需数据。仅需指定具体构件的加工路线选择,系统便能即时生成详尽的加工数据序列,并依据统一编号策略自动为每个构件创建独立的数据文件[8]。随后,这些精准的数据包被无缝传输至机械臂控制系统,机械臂据此信息精准执行加工任务,无需人工干预即可完成整个加工流程,显著提升了生产效率和产品一致性。图3为编号构件加工完成效果。

图3 编号构件加工完成效果

3高强度胶合木制造技术-机械应力分等

昆仑绿建引入的机械应力分级技术,标志着木材分级迈入科学化、精准化的新阶段。该技术整合了材料密度测定与含水率分析。其中机械应力分级技术基于以下数学原理进行实施:

木材在受力时,其应力σ与应变ε之间的关系可描述为胡克定律的修正形式,考虑木材的非线性特性,基本表达式可泛化为:

式中:E(ε)代表随应变变化的动态弹性模量,对于小应变情况,可近似为常数E。

基于测定的应力-应变数据,结合材料的破坏准则(如最大正应力理论、最大剪应力理论等),可计算出木材的极限强度通过线性区域的应力-应变数据,可直接计算出木材的弹性模量,该参数是衡量材料抵抗变形能力的重要指标。

综合材料的强度、弹性模量、密度及含水率等多维度数据,利用统计分析与机器学习算法,建立科学的分级模型,对木材进行精细化分类,确保高性能材料应用于关键结构部位。

4钢木混合节点参数设计

在建筑设计与制造一体化进程中,RHINO-GH-TEKLA协同工作流展现出显著优势。该流程无缝衔接建筑师的创新方案与工厂的精准生产,通过Grasshopper参数化软件作为桥梁,实现了从设计理念到实体构件的高效转化。面对超过3 000根形态相似而又各具特色的木梁设计挑战,参数化设计策略被巧妙应用,极大地减轻了繁琐的重复性劳动,将复杂的计算任务交由计算机程序处理。设计师则聚焦于设定边界条件与监控程序输出质量,确保设计意图的完美呈现。

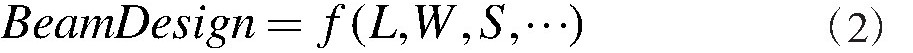

参数化设计本质上是一种基于变量(参数)的设计方法。在数学上,这可以看作是一个多变量函数的应用,其中每个参数(如木梁的长度、宽度、截面形状参数等)都是函数的输入变量。

式中:L代表长度;W代表宽度;S代表截面面积;f代表设计函数;Beam Design是根据这些参数生成的木梁设计方案。

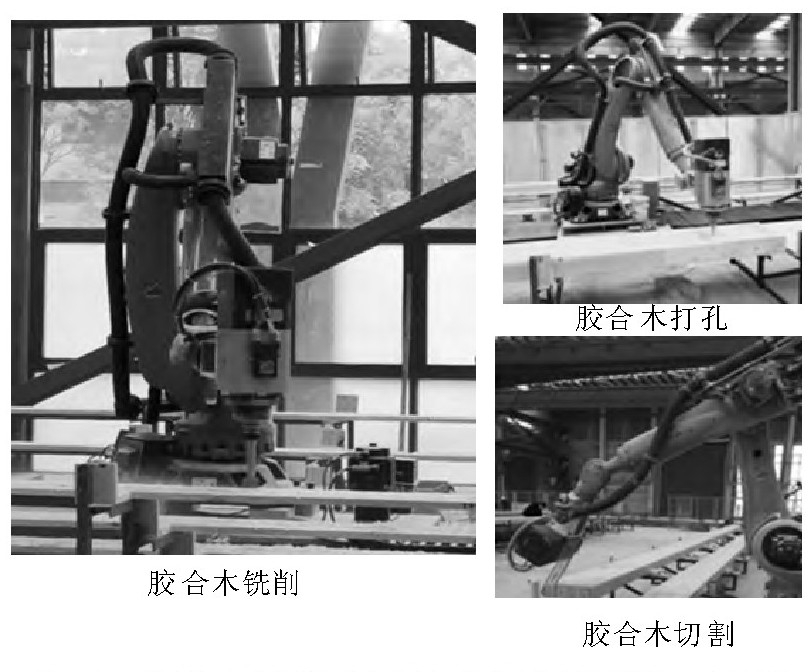

5胶合木智能化切割、打孔与铣削施工

在胶合木加工领域,机器人系统的引入标志着从传统人工操作向智能化生产的重大飞跃。该系统不仅摒弃了工人依赖图纸与放线的传统作业方式,还显著提升了切割、打孔、铣削及开槽等关键工序的效率与精确度。图4为胶合木智能化切割、打孔与铣削施工效果。

图4 胶合木智能化切割、打孔与铣削施工效果

6实施效果综合分析

在钢木结构施工中,传统人工方式面临误差大挑战。引入BIM技术,显著提升深化设计效率,精准控制设计误差,优化构件生产流程。该技术优化了提量、下料、划线等加工环节,不仅提高了工艺精度,还优化了库存管理,减少了材料浪费。BIM的应用不仅确保了施工准确度,还促进了资源的高效利用,是现代钢木结构建筑施工中不可或缺的技术革新。以示范区嘉善片区商业配套项目为载体,结合BIM技术应用,建立BIM结构模型,模型示意如图5所示。

图5 BIM结构模型

在此基础上,利用BIM技术,木构件在电脑端预先精确拼装,通过参数化编程直接生成加工指令。在智能制造工厂,智能机器人精准执行这些指令,高效完成切割、打孔等工序,确保预制木构件与模型严丝合缝。此过程极大提升了加工精度,同时,将大尺度木构件的加工时间大幅缩短,效率提升近60%。BIM与智能制造的融合,不仅革新了木构件的生产方式,还加速了施工进度,降低了人为错误与材料损耗,是建筑工业化与数字化转型的重要里程碑。

综合实践结果可知,设计的施工技术顺利完成了木结构材料的输送,确保了现场的施工进度和施工精度。

7结论

将提出的施工技术应用到实践,根据阶段性工作成果,得到如下结论:

(1) BIM技术通过精准建模与参数化编程,有效提升了施工精度,减少了现场调整与返工,施工效率提升约30%。具体而言,在节点连接处,BIM技术确保了钢与木构件的精确对接,避免了传统方法中的误差累积,大大提高了工程质量。

(2) BIM技术还显著降低了材料损耗与成本。通过BIM模型优化构件尺寸与排布,减少了不必要的材料浪费,材料利用率提高了约25%。在智能制造环节,智能机器人根据BIM指令精准加工,进一步确保了构件的标准化与一致性,为项目节省了大量成本,增强了经济效益。

- 微信公众号:BIM免费自学

- 提供BIM自学攻略,学习资源,BIM技巧,行业最新趋势等,每天陪你一起进步。

-

- 站长微信

- 合作请扫码添加微信

-